Stal żaroodporna 1.4828

Ileż to razy słyszałem przy zamówieniu systemu kominowego – “tylko bardzo proszę, żeby stal była żaroodporna!”

W połowie lat dziewięćdziesiątych ubiegłego stulecia MK produkowała systemy do paliw stałych (drewno, węgiel i pochodne) ze stali austenitycznej 1.4828, słusznie nazywaną stalą żaroodporną. Ale nie trwało to długo. Zaczęły niestety spływać od Klientów reklamacje. Dochodziło do perforacji blachy, mówiąc w żargonie- pojawiało się “sito”. MK szybko zrezygnowała z tego gatunku stali na rzecz gatunku 1.4404.

Rys. 1 “Sito” w miejscach koncentracji atomów węgla

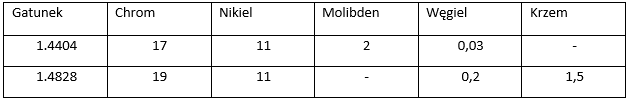

Dlaczego stal żaroodporna 1.4828 nie spełniła pokładanych w niej nadziei? Spójrzmy na skład chemiczny stali 1.4828 i porównajmy ją ze stalą austenityczną 1.4404. Przyjmuję założenie, że są Państwo już po lekturze podstrony Dodatki stopowe

Tabela 1. Skład chemiczny stali 1.4828 i 1.4404

Mamy winowajcę. To węgiel. W stali żaroodpornej 1.4828 jest go bardzo dużo – bo aż 0,2%. Węgiel ten ma niestety jedną bardzo niekorzystna cechę – bardzo łatwo wchodzi w reakcję ze wszystkim co spotka na drodze. A jeżeli wszystko to odbywa się na mokro i w cieple, zniszczenie struktury stali postępuje bardzo szybko. Na domiar złego węgiel ma jeszcze jedną niekorzystną przypadłość – jego atomy chętnie zbijają się w ziarna. Potęguje to efekt “sita” a średnice otworów (a raczej dziur) mają średnicę nawet 1 – 2 mm. Niestety, blacha 1.4828 nie zawiera cennego dodatku stopowego jakim jest Tytan Ti. Tytan potrafi wiązać wolne, pojedyńcze atomy węgla do postaci węglików tytanu TiC. Węgliki te nie wchodzą w żadne reakcje i temat węgla zostaje zamknięty. Przykładem stali, która zawiera dodatek stopowy tytan Ti do wiązania wolnych atomów węgla jest stal gatunku 1.4878. Ale niestety nie jest używana przez producentów, natomiast kiepska 1.4828 jest używana, co może dziwić. Sytuację pogarsza też brak kluczowego dodatku stopowego- molibdenu, który wraz z chromem tworzy warstwę pasywną, doskonałą barierę ochronną przed korozją wżerową.

Rys. 2 – poniżej: przykłady punktowej korozji wżerowej

Stal gatunku 1.4828 zawiera w swojej strukturze krzem (1,5%). Krzem nadaje stali właściwości żaroodporne, podobnie jak chrom, którego w tej stali jest bardzo dużo, bo aż 19%. Taka kompozycja dodatków stopowych pozwala na prace ciągłą elementów toru spalinowego w temperaturze nawet 800 – 1000 st.C. Pytanie jakie się samo nasuwa: czy my potrzebujemy aż tak wytrzymałej termicznie blachy? Temperatura 800 – 1000 st. C pojawia się w systemach odprowadzania spalin w piecach odlewniczych (odlewnie mosiądzu i brązu), turbinach gazowych itp. Temperatury na wyjściu z kotłów c.o. opalanych paliwami stałymi to rząd 300 – 400 st. C a więc poniżej deklarowanej przez MK maksymalnej temperatury pracy ciągłej dla stali 1 4404 – tj. 450 st. C. Gwoli ścisłości, podczas badań zadaje się temperaturę pracy ciągłej ze sporym zapasem – 550 st. C. Jeżeli blacha przejdzie tortury w temperaturze 550 st. C, to ogłasza się jej zdolność do pracy ciągłej 450 st. C.

Innym zagadnieniem jest odporność na pożar sadzy w kominie. Jeżeli dojdzie do pożaru sadzy, to sadza ta pali się w temperaturze 800 – 1000 st. C. W trakcie badań systemy kominowe poddawane są działaniu spalin o temperaturze 1000 st. C przez okres 30 minut. Po tym czasie sprawdza się stan elementów, sprawdza szczelność i ewentualne odkształcenia. Elementy ze stali 1.4828 i 1.4404 o grubościach elementów 0,6; 0,8; 1,0 mm takie badania przechodzą pomyślnie.

Reasumując: szkoda, że stal żaroodporna 1.4828 zawiera dużo węgla i nie zawiera tytanu i molibdenu. Z jednej strony mamy świetne właściwości żaroodporne (aż za dobre) z drugiej słabą odporność na korozję wżerową. A więc? Nie po drodze mi ze stalą żaroodporną 1.4828. Na pierwszym miejscu musi być bardzo dobra odporność na korozję wżerową!

Szanowni Państwo, najlepszą stalą jaka ludzkość wymyśliła do produkcji systemów kominowych jest stal austenityczna kwasoodporna gatunku 1.4404.

Firma MK stosuje ją w systemach klasy Premium. Stal posiada odporność korozyjna V3 i jest odporna na pożar sadzy.